Les étapes de création : Du concept à l’objet imprimé - Un guide complet et détaillé

Les étapes de création : Du concept à l’objet imprimé - Un guide complet et détaillé

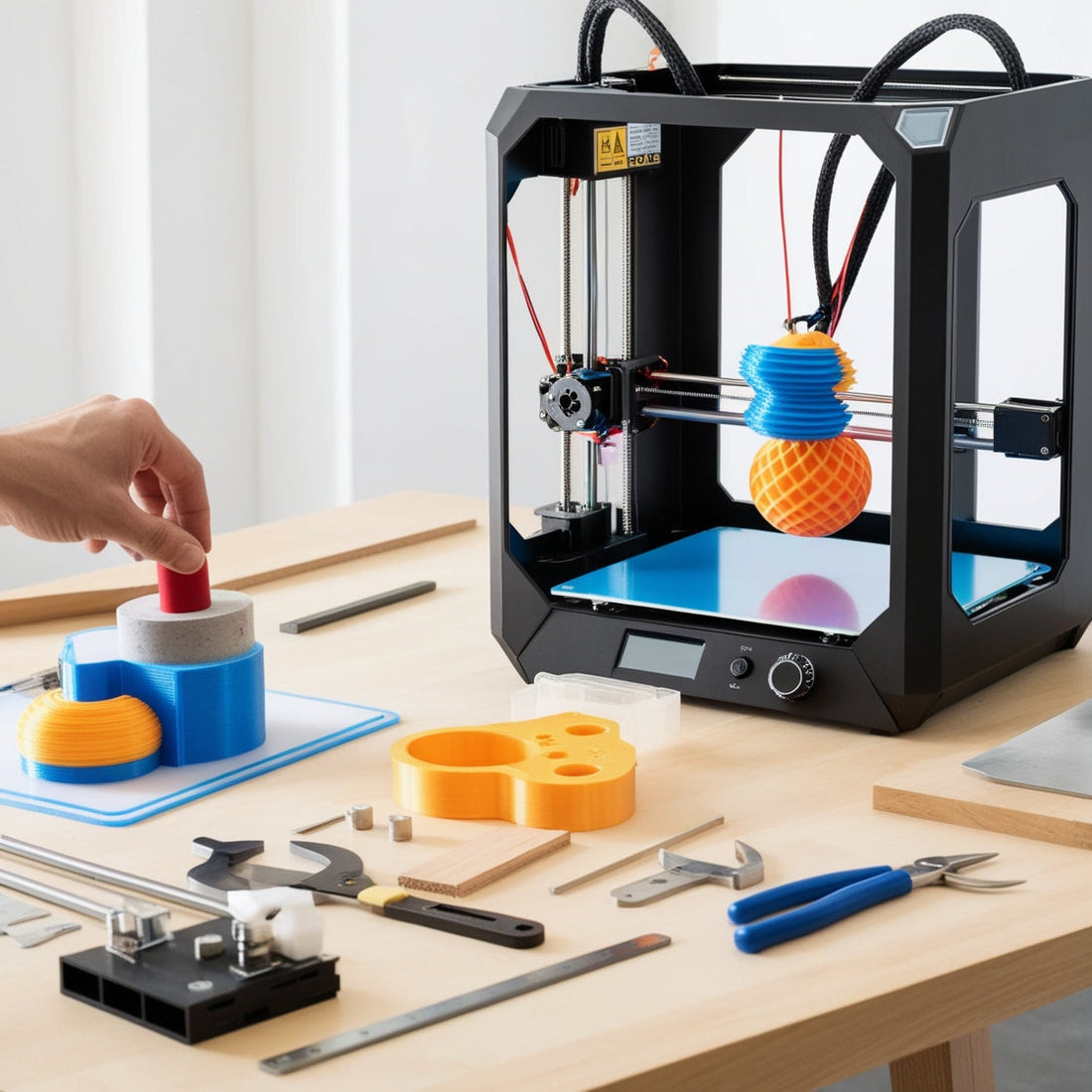

La création d'un objet physique, depuis la simple ébauche jusqu'à l'objet fini, est un processus complexe et fascinant. Ce n'est pas une tâche simple, mais un véritable voyage à travers plusieurs étapes cruciales, chacune exigeant attention, expertise et créativité. Ce guide approfondi vous accompagnera pas à pas, de la conception initiale à l'objet imprimé final, en passant par les choix techniques et les considérations pratiques, en vous offrant des informations détaillées pour chaque phase du processus.

1. La Conception et la Recherche : L'Éclosion de l'Idée et la Découverte des Besoins

L'étape initiale, souvent la plus stimulante, est la phase de conception. C'est le moment où l'idée prend forme, mais il ne faut pas se précipiter. Cette phase nécessite une réflexion approfondie, une recherche méticuleuse et une exploration créative. Avant même de commencer à dessiner, posez-vous les questions clés suivantes :

- Quel est le besoin ou le problème que mon objet vise à résoudre ? Définir précisément le besoin est primordial pour orienter la conception et garantir l'utilité de l'objet. Une analyse approfondie du marché et des solutions existantes est essentielle.

- Quel est le public cible ? L'âge, le style de vie, les habitudes et les préférences de votre public cible influenceront fortement le design, les fonctionnalités et l'ergonomie de l'objet. Des études de marché, des questionnaires et des analyses démographiques peuvent être utiles à cette étape.

- Quelles sont les fonctionnalités principales et secondaires ? Énumérez toutes les fonctions essentielles à l'objet, ainsi que les fonctionnalités supplémentaires qui pourraient améliorer l'expérience utilisateur et l'attrait du produit. Il est important de prioriser les fonctionnalités en fonction de leur importance et de la faisabilité technique.

- Quel est le style et l'esthétique souhaités ? Le style visuel est crucial pour l'attrait et la perception de l'objet. Choisissez un style cohérent avec le besoin, le public cible et l'image de marque souhaitée (si applicable). L'exploration de styles existants et l'expérimentation de différents concepts sont fortement recommandées.

- Quel est le budget disponible et le volume de production ? Le budget influencera les choix de matériaux, les procédés de fabrication, les quantités produites et le prix de vente final. Une étude de coûts détaillée est donc essentielle.

- Quelles sont les réglementations et normes applicables ? En fonction de la nature de l'objet et de son utilisation, des réglementations spécifiques (sécurité, environnement, normes industrielles) doivent être prises en compte dès le début du processus.

- Quel est le cycle de vie du produit ? Pensez à la durabilité, à la réparabilité et à la recyclabilité de l'objet. Une conception durable est de plus en plus importante pour les consommateurs et pour l'environnement.

La recherche est un élément vital de cette phase. Analysez la concurrence, examinez les designs existants, recherchez les matériaux les plus adaptés et explorez les différentes technologies de fabrication disponibles. L'inspiration peut provenir de diverses sources : la nature, l'art, la technologie, le design industriel, etc. L'utilisation d'outils de recherche en ligne, de bases de données de brevets et de revues spécialisées peut grandement enrichir cette phase.

2. La Maquettisation et la Modélisation 3D : Donner Forme Concrète à l'Idée

Une fois le concept clairement défini, il est temps de lui donner une forme tangible. La maquettisation, qu'elle soit physique ou virtuelle, est une étape essentielle pour visualiser, affiner et valider le design. Différentes approches sont possibles :

- Esquisses et croquis à main levée : Une méthode rapide et intuitive pour explorer différentes idées, expérimenter avec les formes et affiner les proportions. Les croquis permettent une exploration libre et spontanée des idées.

- Maquettes physiques : La création d'un prototype physique, même simple, permet de manipuler l'objet, d'évaluer son ergonomie, son confort d'utilisation et d'identifier les points faibles du design. Les maquettes physiques facilitent la communication avec les équipes et les clients.

- Modélisation 3D : L'outil le plus puissant pour la conception d'objets complexes. Les logiciels de CAO (Conception Assistée par Ordinateur) permettent de créer des modèles précis et détaillés, de simuler des assemblages, d'effectuer des analyses techniques (résistance, poids, etc.) et de générer des plans de fabrication.

La modélisation 3D offre une flexibilité exceptionnelle. Vous pouvez facilement modifier le design, expérimenter avec différents matériaux, optimiser l'assemblage et visualiser l'objet sous différents angles avant même de produire le premier prototype physique. L'utilisation de logiciels de rendu 3D permet également de créer des images réalistes de l'objet final, facilitant la communication et la présentation du projet.

3. Le Choix des Matériaux et des Procédés de Fabrication : L'Optimisation Technique et Économique

Le choix des matériaux et du procédé de fabrication est crucial pour la qualité, la durabilité, le coût et les propriétés de l'objet final. Ce choix est intimement lié aux contraintes techniques et économiques du projet. Voici quelques exemples de matériaux et de procédés de fabrication, chacun ayant ses propres avantages et inconvénients :

- Impression 3D (additive) : Idéale pour les prototypes, les petites séries et les objets géométriquement complexes. Offre une grande liberté de design et permet de réaliser des formes organiques complexes. Cependant, elle peut être plus coûteuse pour les grandes séries et la qualité de surface peut parfois être perfectible.

- Injection plastique : Parfait pour les grandes séries, offrant un coût unitaire bas et une grande répétabilité. Nécessite cependant la création d'un moule, ce qui représente un coût initial important. Permet d'obtenir des finitions de haute qualité.

- Usinage (soustractif) : Permet de créer des pièces de haute précision à partir de divers matériaux (bois, métal, plastique...). Adapté aux petites et moyennes séries. Offre une grande précision dimensionnelle mais peut être plus coûteux pour les grandes séries.

- Fonderie : Utilisée pour la création de pièces complexes en métal, souvent pour des applications industrielles. Permet de réaliser des pièces de grandes dimensions et de formes complexes, mais nécessite des équipements spécifiques et un savoir-faire particulier.

- Moulage : Technique permettant de reproduire des formes complexes en utilisant des moules. Plusieurs techniques de moulage existent, chacune adaptée à différents matériaux et volumes de production.

- Découpe laser : Technique précise et rapide pour la découpe de matériaux plats comme le bois, le métal, le plexiglas, etc. Idéale pour les petites et moyennes séries.

- Tournage : Technique utilisée pour la fabrication de pièces de révolution, généralement en métal.

Le choix du matériau et du procédé de fabrication doit tenir compte de nombreux facteurs : la résistance mécanique, la résistance à la chaleur, la résistance à la corrosion, l’esthétique, la facilité de mise en œuvre, le coût, les délais de production, l'impact environnemental et la disponibilité des matériaux.

4. Préparation des Fichiers pour l'Impression : Précision, Préparation et Optimisation

Avant de lancer l'impression, la préparation des fichiers est une étape essentielle pour garantir la qualité de l'objet final. Une erreur à ce stade peut entraîner des pertes de temps, d'argent et des défauts irréparables sur l'objet imprimé. Les étapes clés comprennent :

- Vérification de la géométrie du modèle 3D : Assurez-vous que le modèle 3D est exempt d'erreurs, de surfaces non-fermées, d'intersections, d'éléments mal définis, de trous ou de faces inversées. L'utilisation d'outils de réparation de maillage est souvent nécessaire.

- Optimisation du maillage : Un maillage de bonne qualité est essentiel pour une impression précise, rapide et sans erreurs. Cela implique d'ajuster la densité du maillage en fonction des détails du modèle, en évitant les maillages trop denses ou trop grossiers.

- Ajout de supports : Pour les parties en porte-à-faux, l'ajout de supports d'impression est souvent nécessaire pour éviter les déformations ou les chutes de matière pendant l'impression 3D. Le choix du type de support et de son placement est crucial.

- Exportation au bon format : Le format de fichier doit être compatible avec l'imprimante 3D utilisée (STL, OBJ, AMF, etc.). Vérifiez les paramètres d'exportation pour optimiser la qualité de l'impression, en particulier la précision et la taille du fichier.

- Préparation du slicer : Le slicer est un logiciel qui transforme le fichier 3D en instructions pour l'imprimante 3D. Il permet de configurer les paramètres d'impression tels que la hauteur de couche, la vitesse d'impression, la température de buse, le type de remplissage, l'orientation de l'objet sur le plateau, etc. Un réglage précis des paramètres est essentiel pour obtenir une impression de haute qualité.

- Simulation de l'impression : Certains logiciels de slicing permettent de simuler l'impression 3D, ce qui permet d'identifier les problèmes potentiels avant même le lancement de l'impression.

5. L'Impression et le Contrôle Qualité : Le Moment de Vérité et l'Assurance Qualité

L'impression est le moment où votre design prend vie, mais le processus n'est pas terminé. Un contrôle qualité rigoureux est essentiel pour garantir la conformité de l'objet imprimé au modèle 3D et pour détecter d'éventuels défauts de fabrication. Cela comprend :

- Inspection visuelle : Vérification de l'absence de défauts d'impression tels que les lignes d'impression visibles, les couches non-uniformes, les déformations, les défauts de fusion, les inclusions, les trous, etc.

- Mesures dimensionnelles : Vérification des dimensions de l'objet imprimé par rapport au modèle 3D, à l'aide d'un pied à coulisse, d'un micromètre ou d'un scanner 3D. La précision des dimensions est essentielle pour le bon fonctionnement de l'objet.

- Tests de fonctionnalité : Si l'objet a des fonctionnalités spécifiques (articulations, mouvements, etc.), il est crucial de les tester pour s'assurer qu'elles fonctionnent correctement et répondent aux spécifications.

- Analyse des contraintes : Pour les objets soumis à des contraintes mécaniques importantes, des tests de résistance sont nécessaires pour vérifier la capacité de l'objet à supporter les charges prévues.

6. Finition et Assemblage : La Touche Finale et la Préparation à la Commercialisation

Selon le type d'objet, le procédé de fabrication et les exigences de qualité, une étape de finition peut être nécessaire pour améliorer l'esthétique, la résistance et la durabilité de l'objet. Cela peut inclure :

- Ponçage : Pour lisser les surfaces et éliminer les imperfections d'impression ou d'usinage.

- Peinture : Pour ajouter de la couleur, de la protection et une finition esthétique.

- Traitements de surface : Pour améliorer la résistance aux rayures, à la corrosion, à la chaleur, etc. Plusieurs techniques sont disponibles, telles que l'anodisation, la galvanisation, le chromage, etc.

- Assemblage : Si l'objet est composé de plusieurs pièces, un assemblage précis et robuste est essentiel pour garantir la fonctionnalité et la durabilité de l'objet.

- Contrôle qualité final : Un dernier contrôle qualité permet de vérifier l'aspect final de l'objet, son intégrité et son bon fonctionnement.

Une finition soignée et professionnelle peut faire toute la différence entre un objet simplement fonctionnel et un objet de haute qualité, prêt à être commercialisé ou utilisé.

Conclusion : De l'Idée à la Réalité, un Processus Itératif et Créatif

La création d'un objet imprimé est un processus itératif et complexe, qui nécessite de la patience, de la précision, de la créativité et une compréhension approfondie des différentes étapes impliquées. De la conception initiale à la finition finale, chaque étape contribue à la réussite du projet. En suivant ce guide complet, vous disposez des outils et des connaissances nécessaires pour mener à bien vos projets de création et transformer vos idées en objets concrets, fonctionnels et esthétiques.